创新材料助力减碳 | 六种新型混凝土引领建筑行业新趋势

После того, как углеродно-нейтральный цемент Seratech получил премию Obel Award 2022, Dezeen собрал шесть способов, которыми исследователи работают над обезуглероживанием бетона — самого загрязняющего окружающую среду строительного материала в мире.

В настоящее время на цемент, являющийся ключевым компонентом бетона, приходится около восьми процентов глобальных выбросов, что превосходит все другие материалы, кроме нефти, газа и угля.

Но по мере того, как мир и Всемирная ассоциация производителей цемента и бетона (GCCA) стремятся достичь нулевого уровня выбросов к 2050 году, чтобы избежать наихудших последствий изменения климата, появляется все больше инновационных материалов, направленных на сокращение углеродного следа бетона.

В основном они сосредоточены на поиске низкоуглеродистых заменителей цемента, используя все, от известняка, выращенного водорослями, до оливина — распространенного минерала, который может поглощать свою массу в углекислом газе.

Но, по словам профессора технических наук Кембриджского университета Джулиана Олвуда, ни одна из этих альтернатив в настоящее время не доступна в необходимом масштабе для достижения нулевого уровня выбросов к середине века.

«Несмотря на огромное количество инноваций в цементе, о которых сообщается, нет заменителей со всеми теми же характеристиками и масштабом, что и у портландцемента», — сказал Оллвуд в своем выступлении на саммите по искусственной среде.

Чтобы помочь строительной отрасли выиграть время для расширения масштабов жизнеспособных альтернатив, другие исследователи стремятся сократить углеродный след зданий, разрабатывая умные методы строительства, чтобы уменьшить количество бетона, необходимого для их строительства.

Ниже мы собрали шесть самых инновационных проектов для обоих подходов:

Фото Хелен Сандберг

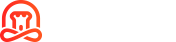

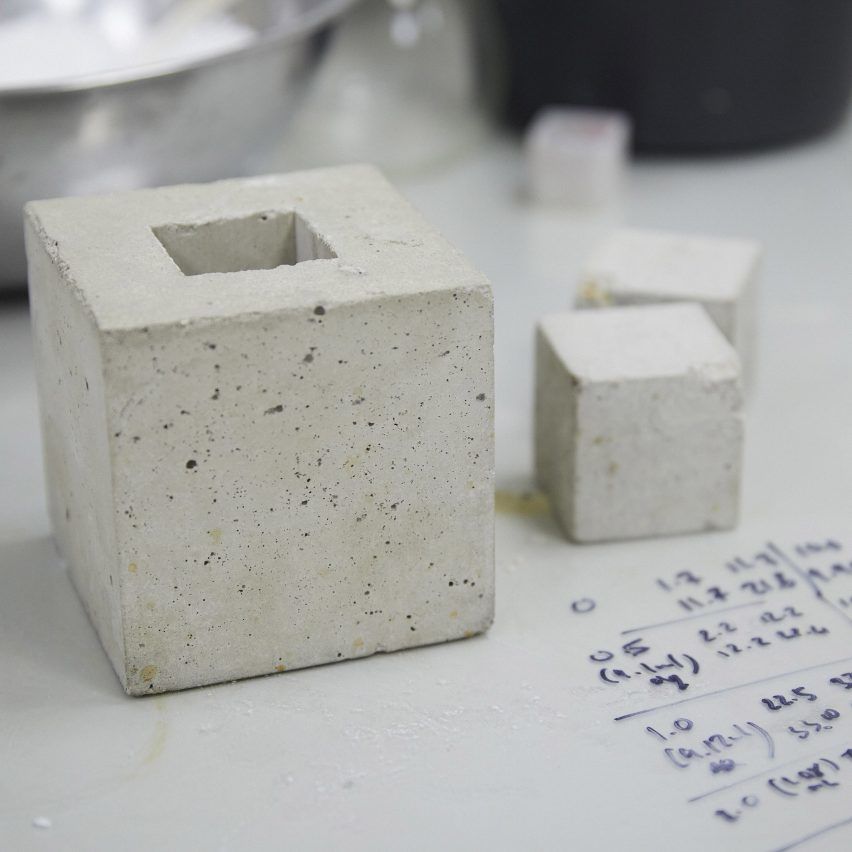

Seratech Сэма Дрейпера и Барни Шанкса

Лондонский стартап Seratech разработал способ создания углеродно-нейтрального бетона, который включает замену до 40% цемента на кремнезем, полученный из уловленных промышленных выбросов и поглощающего углерод минерала оливина.

Компания утверждает, что все выбросы, связанные с оставшимся цементом, компенсируются CO2, который поглощается кремнеземом, что делает материал в целом углеродно-нейтральным.

По словам Seratech, заменитель цемента является недорогим и легко масштабируемым, поскольку его можно легко интегрировать в существующие производственные процессы, а также потому, что оливин является распространенным материалом, в отличие от других заменителей цемента, таких как дробленый гранулированный доменный шлак (GGBS).

Узнайте больше о Seratech ›

Фото предоставлено Гленном Асакавой и Колорадским университетом.

Биогенный известняк от Minus Materials

Используя более экспериментальный подход, исследователи из Университета Колорадо в Боулдере нашли способ производить цемент, используя известняк, выращенный водорослями посредством фотосинтеза, а не известняк, добываемый из земли.

Когда этот «биогенный известняк» сжигается для производства цемента, он выделяет ровно столько углерода, сколько микроводоросли вытягивают из атмосферы во время своего роста, что, по словам исследователей, делает процесс углеродно-нейтральным.

Если молотый известняк, который обычно добавляют в цементную смесь в качестве наполнителя, также заменить альтернативой, выращенной из водорослей, материал может даже быть углеродно-отрицательным, поскольку углерод, хранящийся в заполнителе, будет секвестрирован, а не сожжен.

При поддержке гранта в размере 3,2 миллиона долларов США (2,7 миллиона фунтов стерлингов) от Министерства энергетики США исследователи в настоящее время работают над расширением своих производственных мощностей, одновременно снижая цену материала за счет использования микроводорослей кокколитофорес для производства более дорогих предметов, таких как косметика. , биотопливо и продукты питания.

Узнайте больше о биогенном известняке ›

Фото предоставлено ACORN

Бетонный сводчатый пол ACORN

В рамках проекта ACORN исследователи из университетов Бата, Кембриджа и Данди разработали систему сводчатых перекрытий с тонкой оболочкой, которую можно использовать для замены традиционных сплошных плит перекрытий, при этом используя на 75% меньше бетона, чтобы выдерживать ту же нагрузку.

Это привело к сокращению выбросов углерода примерно на 60 процентов для первого полномасштабного демонстрационного проекта команды, построенного на факультете гражданского строительства Кембриджского университета.

«Поскольку бетон является наиболее широко потребляемым материалом в мире после воды, […] Самый простой способ для строительства начать свой путь к нулевому результату — это использовать меньше бетона», — сказал главный исследователь ACORN Пол Шеперд из Департамента архитектуры и гражданского строительства Бата.

Изготовленное с использованием автоматизированной производственной системы и шестиосевого робота, напольное покрытие также работает без армирования, что устраняет необходимость в стальной арматуре с интенсивным выбросом вредных веществ.

Узнайте больше о бетонных сводчатых полах ›

Фото предоставлено компанией Carbicrete

Карбикрет Университета Макгилла

Компания Carbicrete из Монреаля входит в число компаний, использующих отходы сталелитейной промышленности для полного устранения потребности в цементе в процессе производства бетона.

Вместо воды, используемой в традиционном производстве бетона, этот заменитель цемента затем отверждается захваченным CO2 из заводских дымоходов, который связывается с материалом, чтобы сделать его углеродно-нейтральным.

Однако этот процесс пока можно использовать только для изготовления сборных панелей и бетонных блоков кладки. А из-за ограниченного количества стального шлака, производимого каждый год — около 250 миллионов тонн по сравнению с четырьмя миллиардами тонн цемента — Carbicrete можно было использовать только для удовлетворения небольшой части спроса.

Узнайте больше о Carbicrete ›

Фото предоставлено Newtab-22

Морской камень от Newtab-22

В меньшем масштабе лондонская дизайн-студия Newtab-22 разработала похожий на бетон материал, изготовленный из отходов морской ракушки пищевой промышленности, которые измельчаются и смешиваются с запатентованной смесью натуральных связующих веществ, таких как агар.

Полученный материал, получивший название Sea Stone, поразительно похож на настоящий бетон, поскольку содержащиеся в нем раковины устриц и мидий сделаны из карбоната кальция, также известного как известняк, — ключевого ингредиента цемента.

Но поскольку материал не обжигается, ему не хватает прочности и долговечности настоящего бетона, и он ограничен неструктурными применениями, включая такие поверхности, как столешница и плитка, а также плинтуса и вазы.

Узнайте больше о Sea Stone ›

Фото Патрика Бедарфа.

FoamWork от ETH Zurich

Другой метод использования меньшего количества бетона разработан исследователями из ETH Zurich, которые разработали систему элементов опалубки, напечатанных на 3D-принтере. Изготовленные из перерабатываемой минеральной пены, они могут быть помещены в формы, используемые для изготовления сборных железобетонных панелей, создавая узор из полых ячеек по всей плите.

Опалубка создает внутреннюю геометрию, которая была оптимизирована для усиления панели вдоль ее основных линий напряжения и обеспечивает необходимую прочность для создания всего, от стен до целых крыш, при этом резко сокращая количество бетона, необходимого в процессе.

Это позволяет создавать более легкие панели и использовать на 70% меньше материала. А после отверждения минеральную пену можно либо оставить на месте для обеспечения изоляции, либо бесконечно перерабатывать для создания новых элементов опалубки, что, по словам ETH Zurich, делает процесс потенциально безотходным.

Узнайте больше о FoamWork ›